Методы получения чистого пара

Качество перегретого пара, отвечающее требованиям ПТЭ электростанций и сетей, обеспечивается в прямоточных котлах питанием их водой высокой чистоты, а в барабанных котлах — за счет высокой чистоты насыщенного пара, которая достигается путем питания котла водой надлежащего качества, организацией продувки водяного объема, ступенчатым испарением, промывкой насыщенного пара высоких давлений питательной водой с последующим уменьшением его влажности путем сепарации влаги.

Поддержание солесодержания котловой воды барабанных котлов в пределах норм при их эксплуатации осуществляется с помощью продувки (периодической и непрерывной). Периодическая продувка осуществляется из нижних точек барабана и коллекторов 2 раза в смену в целях вывода из котла твердых примесей (шлама и продуктов коррозии). Непрерывная продувка осуществляется из барабана или выносных циклонов для удаления части котловой воды с повышенной концентрацией растворенных примесей. Расход продувки устанавливается на базе результатов теплотехнических испытаний котла.

Ступенчатое испарение

Улучшение качества пара в барабанных котлах без увеличения непрерывной продувки достигается организацией в них ступенчатого испарения.

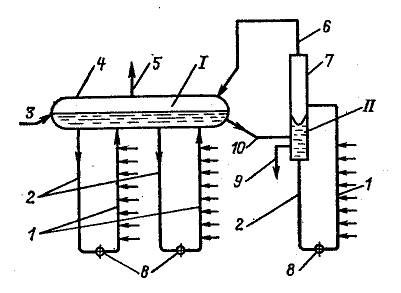

Ступенчатое испарение (рис.) реализуется путем разделения барабана котла на несколько ступеней (отсеков) с самостоятельными контурами циркуляции и организацией последовательного поступления в них котловой воды и непрерывной продувки из последней ступени. Концентрация солей в котловой воде по ступеням изменяется от меньшей концентрации к большей, насыщенный пар отводится только из чистого отсека. Пар солевых отсеков поступает в паровое пространство чистого отсека и вместе с общим потоком пара чистого отсека проходит завершающую ступень сепарации. В зависимости от качества питательной воды применяются схемы как с одной, так и с двумя или тремя ступенями испарения. На практике чаще всего используется двухступенчатая схема испарения с выносной второй ступенью (рис.). Выбор производительности каждой ступени испарения осуществляется из условия обеспечения минимального соле- и кремнесодержания пара до промывочного устройства с использованием уравнений солевых балансов.

Схема двухступенчатого испарения в барабанах котла

Схема двухступенчатого испарения в барабанах котла

I, II - соответственно первая и вторая ступени испарения; 1 - подъемные трубы; 2 - опусные трубы; 3- подвод питательной воды; 4 - барабан; 5 - пароотводящие трубы; 6 - пароперепускные трубы; 7 - выносной циклон; 8 - коллектор; 9 - продувка; 10 - водоперепускные трубы

Допустимое значение влажности пара на выходе из барабана определяется давлением и наличием промывки. При отсутствии последней влажность пара должна быть не более 0,02 %. При высоких давлениях, когда необходимое качество пара достигается промывкой его питательной водой, влажность может быть выше, но не более 0,1 %.

Внутрибарабанные устройства

Необходимый уровень влажности пара достигается с помощью внутрибарабанных устройств за счет снижения кинетической энергии пароводяных струй, истекающих из парообразующих труб, начального разделения пароводяной смеси, равномерной раздачи пара по зеркалу испарения и полной его осушки.

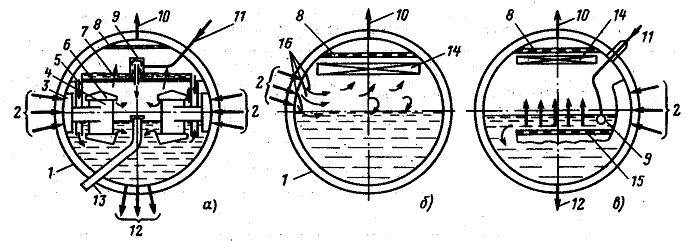

Тип и конструктивное оформление применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Гашение кинетической энергии струй пароводяной смеси и начальное разделение последней в барабанах котлов среднего давления осуществляются с помощью отбойных щитков, жалюзийнодроссельных стенок с горизонтальным расположением пластин и других устройств, а в котлах высокого давления — внутрибарабанных циклонов (рис.).

Схемы типовых внутрибарабанных устройств котлов высокого (а), среднего (б) и низкого (в) давления

Схемы типовых внутрибарабанных устройств котлов высокого (а), среднего (б) и низкого (в) давления

а — для котлов высокого давления с внутрибарабанными циклонами; б и в — для котлов среднего давления с отбойными щитками и погруженным дырчатым щитом соответственно; 1 — барабан; 2 — ввод пароводяной смеси; 3 — короб; 4 — циклон; 5 — сливной короб; 6 — крышка; 7 — дырчатый лист промывочного устройства; 8 — пароприемный потолок; 9 — раздающий короб питательной воды; 10 — пароотводящие трубы; 11 — подвод питательной воды; 12 — опускные трубы; 13 — труба аварийного слива воды; 14 — жалюзийный сепаратор; 15 — затопленный дырчатый щит; 16 — отбойные подушки

Равномерное распределение пара по сечению барабана и пароотводящим трубам обеспечивается с помощью установки соответственно дроссельных щитов в водяном объеме (дырчатых погруженных щитов) и дырчатых листов в паровом объеме на выходе из барабана (пароприемных потолков).

Тонкая осушка достигается за счет осадительной сепарации в паровом объеме барабана и использования в котлах с давлением меньше 11 МПа жалюзийного сепаратора.

Размеры барабана определяются исходя из допустимой удельной паровой нагрузки (средняя массовая нагрузка на метр длины цилиндрической части).

Схемы типовых внутрибарабанных устройств, проверенных в эксплуатации и освоенных в производстве, показаны на рис. Погруженный дырчатый щит (в) располагают на 50—75 мм ниже наинизшего массового уровня в барабане с расстоянием до его стенок, не менее 150 мм для стока воды. Отверстия в погруженном щите выполняют диаметром не менее 10 мм для предотвращения забивания шламом. Щит снабжают закраинами высотой не менее 50 мм, чтобы предотвратить прорыв пара помимо щита. Питательную воду подают поверх дырчатого щита со скоростью не менее 1, но не более 4 м/с во избежание попадания относительно холодной воды на противоположную стенку корпуса барабана.

В паровом пространстве барабана перед пароотводящими трубами на максимальной конструктивно выполнимой высоте устанавливается потолочный дырчатый лист (пароприемный потолок). Диаметр отверстий 5 мм. Степень перфорации определяется из условия обеспечения рекомендуемых значений скорости пара в отверстиях потолочного дырчатого листа.

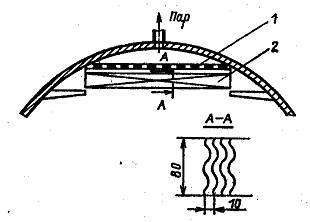

Для тонкой очистки пара от капель воды в барабанах с давлением меньше 11,3 МПа используют жалюзийный сепаратор (рис.). Отделение капель воды в нем происходит за счет изменения направления движения пароводяного потока при прохождении криволинейных каналов, образуемых волнистыми пластинами, установленными с шагом 10 мм. Капли влаги, попадая на пластины, смачивают их поверхность и стекают в виде струек, захват влаги из которых невозможен, так как скорости пара малы, а капли влаги укрупнены.

Горизонтальный жалюзийный сепаратор

Горизонтальный жалюзийный сепаратор

1 - дырчатый щит; 2 - жалюзийный сепаратор

По расположению в паровом пространстве пакеты жалюзи подразделяются на горизонтальные (рис.) и наклонные, устанавливаемые под углом 10—30° к вертикали. Наклонные пакеты жалюзи обеспечивают относительно большую эффективность сепарации и работают при более высоких допустимых скоростях набегания среды. Поэтому их целесообразнее всего применять при высоких удельных нагрузках барабана.

При рекомендуемых скоростях пара и начальных влажностях не более 20 % жалюзийный сепаратор обеспечивает конечную влажность на уровне 0,01—0,06 %.

Снижение уноса кремниевой кислоты в котлах высокого давления достигается за счет промывки пара питательной воды в паропромывочном устройстве барабана (а). Оно состоит из барботажных дырчатых листов, устройств подачи питательной воды на них и сливных коробов.

Начальное разделение пароводяной смеси, гашение кинетической энергии двухфазного потока, а также двухступенчатая сепарация пара в барабанах котлов высокого давления осуществляются во внутрибарабанных циклонах (рис.). Эти устройства, кроме того, позволяют снизить пенообразование котловой воды, устранить захват пара в опускные трубы. Первая ступень сепарации — центробежная, она создается за счет тангенциальной подачи пароводяной смеси в циклон, вторая — осадительная. Важно обеспечить равномерное распределение потока по сечению циклона для получения возможно меньших скоростей. Это достигается установкой в верхней части циклона жалюзийного сепаратора. Уровень воды в барабане должен быть не выше середины подводящего патрубка. Для предотвращения прорыва пара через циклон он перекрывается донышком, образующим кольцевое сечение, с расположенными в нем направляющими лопатками. Последние дают возможность осуществить спокойный сток воды. Внутрибарабанные циклоны обеспечивают равномерную выдачу пара в паровой объем барабана по его длине и являются хорошими сепараторами. Однако установка их сложна, особенно монтаж всех соединительных коробов.

Внутрибарабанный циклон

Внутрибарабанный циклон

1 — крышка; 2 — подводящий патрубок; 3 — цилиндрический корпус; 4 — направляющие лопатки; 5 — донышко

Конструкция, размеры и составные элементы внутрибарабанных циклонов выбираются в соответствии с требованиями. Ширина патрубка выбирается на основании результатов гидравлического расчета каждого контура, включающего внутрибарабанные циклоны, исходя из условий обеспечения их сопротивления в пределах по надежности циркуляции (а).

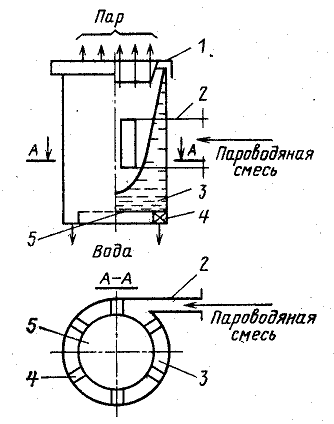

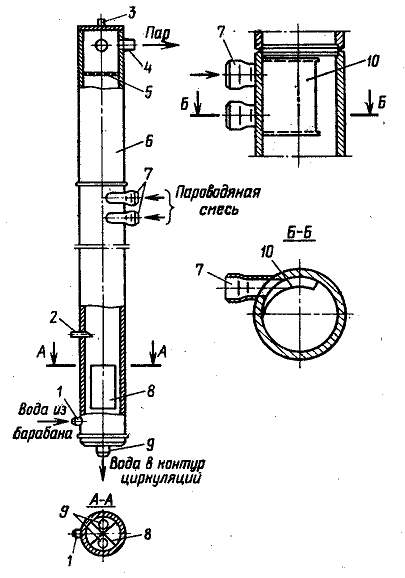

При ступенчатом испарении пар последней ступени, как правило, осушается в выносных циклонах (рис.). Для разделения пароводяной смеси на воду и пар в них устанавливается внутренняя направляющая лопасть, которая вместе с приваренными к ней донышками образует с внутренней поверхностью криволинейный канал, ширину которого рекомендуется принимать 15—25 мм. Высота щели определяется конструктивно. При расстоянии между штуцерами, подводящими пароводяную смесь, 290 мм высоту щели рекомендуется принимать равной 420 мм.

Выносной циклон

Выносной циклон

1 — штуцер для трубопровода, подводящего котловую воду; 2 — штуцер для трубопровода непрерывной продувки; 3 — штуцер для воздушника; 4 — штуцер для пароотводящего трубопровода; 5 — пароприемный дырчатый щит; 6 — корпус; 7 — штуцера для трубопровода пароводяной снеси; 8 — крестовина; 9 — штуцер для водоопускной трубы; 10 — вставка для образования улитки

Выравнивание поля скоростей пара по сечению циклона достигается за счет дырчатого листа, располагаемого в верхней части циклона. Суммарная площадь отверстий дырчатого листа принимается равной 10—20 % площади поперечного сечения циклона. Диаметр отверстий 6—10 мм. Высота активного сепарационного объема от верхнего штуцера ввода пароводяной смеси до дырчатого листа принимается не менее 1200 мм. Высота водяного объема в циклоне при номинальной нагрузке и минимальном уровне не менее 1800 мм. В нижней части водяного объема устанавливается крестовина, препятствующая воронкообразованию и захвату пара в опускные трубы. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200—500 мм, считая от нижнего штуцера. Циклоны изготовляются в одиночном исполнении и в виде блока, состоящего из двух, в отдельных случаях из трех циклонов. Конструкция и основные параметры их стандартизованы (ОСТ 108.030.03-85).

Суммарная производительность и количество выносных циклонов выбираются, исходя из расчета схемы ступенчатого испарения с учетом допустимых нагрузок на циклон.

Регулирование температуры перегретого пара

В барабанных котлах регулирование температуры перегретого пара осуществляют поверхностными пароохладителями и впрыском собственного конденсата, получаемого за счет конденсации насыщенного пара.

В прямоточных котлах поддержание температуры перегрева в тракте высокого давления достигается соблюдением постоянства между количеством переданной пару теплоты и его расходом. Средством подрегулировки является впрыск питательной воды.

Температура промежуточного перегрева поддерживается постоянной с помощью ППТО — паропаровых теплообменников (твердое топливо), ввода рециркуляции газов, через горелки (газ, мазут) или в верхнюю часть топки (газ, мазут, твёрдые топлива), а также перераспределения количества газов, проходящих через газоходы, где расположены промежуточный пароперегреватель и экономайзер (схема «расщепленный хвост»).

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70