|

|

|

|

|

|

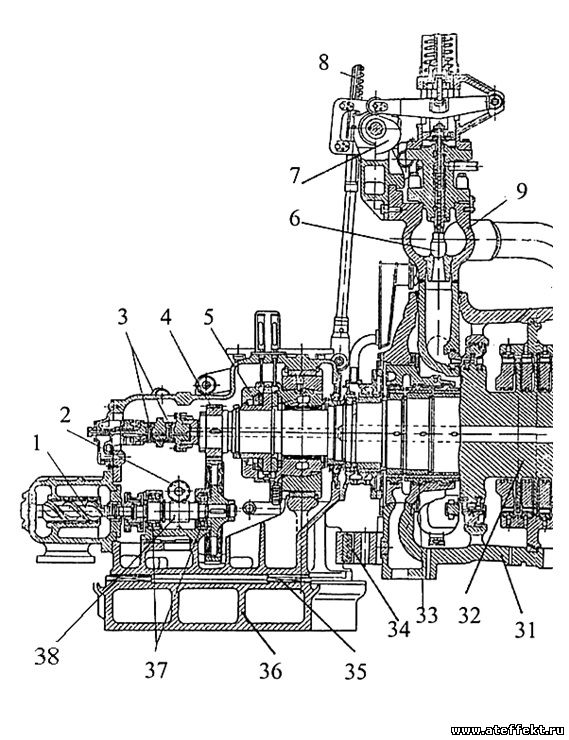

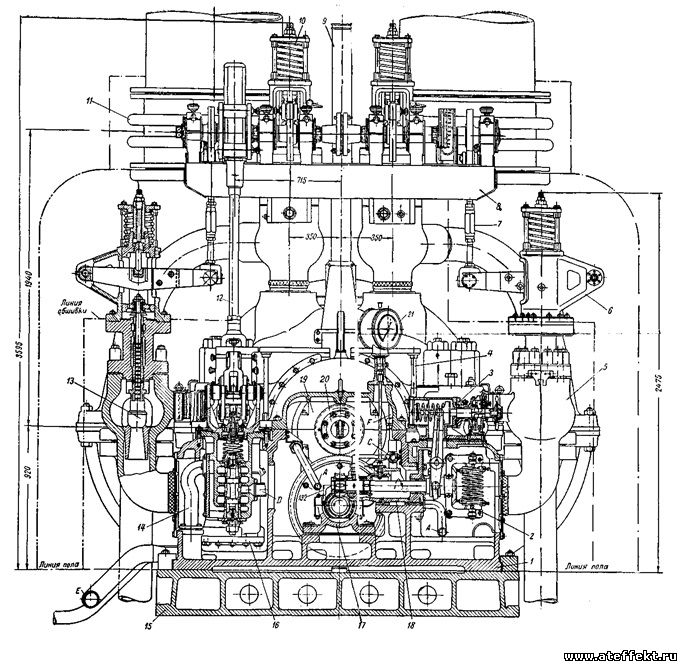

Узлы в корпусе переднего подшипника турбины ВК-50

У первой модификации турбины

ВК-50-1, продольный разрез которой представлен на электрифицированном

макете, на рис.3.1, кроме опорно-упорного подшипника 5 в корпусе

переднего подшипника размещаются следующие узлы: зубчатый редуктор (2,

4, 37, 38 на рис.3.1, 3.2), муфта главного масляного насоса (рис.3.3),

главный масляный насос винтового типа (1 на рис.3.1, рис.3.4),

центробежный тихоходный регулятор скорости (2 на рис.3.5, 4 на рис.3.7),

синхронизатор (3 на рис.3.5, рис.3.6 и 5 на рис.3.7), сервомотор (16 на

рис.3.5) автомат безопасности (3 на рис.3.1 и рис.3.8).

Р и с. 3.1. Продольный разрез паровпуска и корпуса переднего

подшипника турбины ВК-50-1 ЛМЗ

38 – промежуточный вал редуктора с червяком; остальные позиции такие же, как на рис.1.1

Зубчатый

редуктор (см. рис.3.2) предназначен для привода главного масляного

насоса и регулятора скорости. От вала последнего через коническую

зубчатую передачу приводится во вращение тахометр.

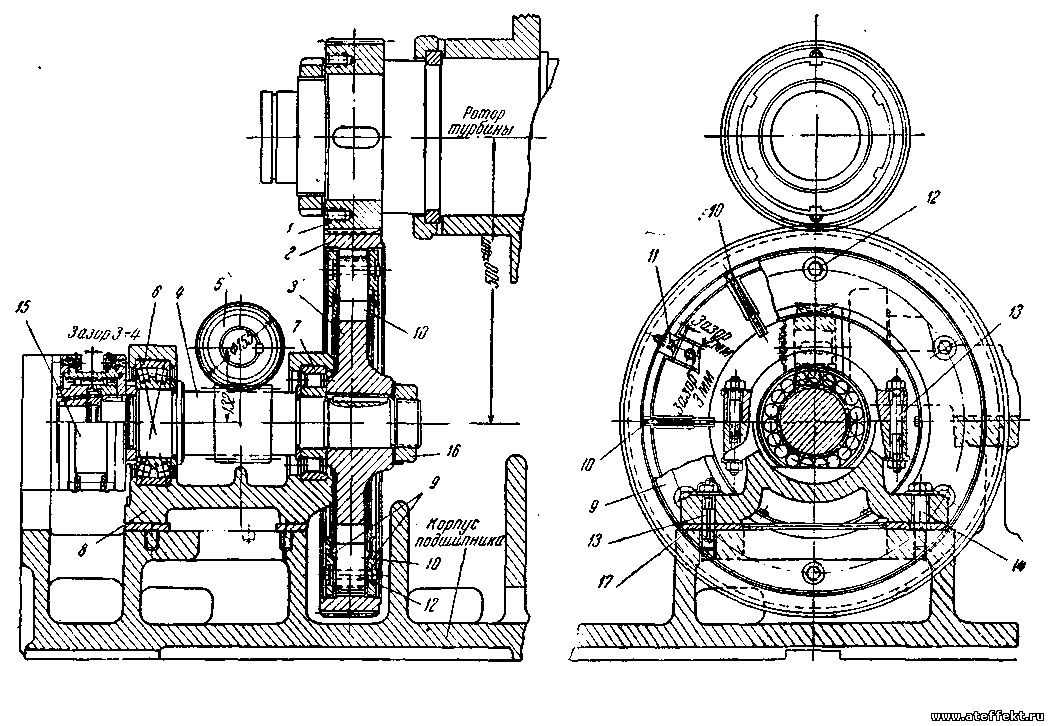

Р и с. 3.2. Редуктор:

1

– ведущая шестерня, 2 – зубчатый обод ведомой шестерни; 3 – ступица; 4 –

вал с червяком; 5 – червячная шестерня вала регулятора скорости; 6 –

опорно-упорный роликовый подшипник; 7 – радиальный роликовый подшипник; 8

– корпус редуктора; 9 – боковые кольца; 10 – шесть пакетов плоских

пружин; 11 – предохранительные шпонки (2 шт);

12 – шесть болтов под

развертку; 13 – контрольные штифты; 14 – болты, крепящие корпус

редуктора; 15 – муфта масляного насоса; 16 – гайка; 17 – центровочная

металлическая прокладка

Ведущая шестерня

редуктора жестко, с помощью шпонки, соединена с валом турбины. Натяг

шестерни на валу должен быть равен 0,05-0,07 мм.

Вал редуктора

вращается со скоростью 1500 об/мин. На средней части этого вала нарезан

четырехзаходный червяк, передающий вращение червячному колесу, сидящему

на валу регулятора скорости. Вал регулятора скорости и валик тахометра

при 3000 об/мин вала турбины делают 387,1 об/мин.

На противоположном

ведомой шестерне конце вала редуктора посажена муфта главного масляного

насоса. Вал редуктора имеет две опоры в виде роликовых подшипников,

причем подшипник со стороны масляного насоса является опорно-упорным.

Редуктор необходимо тщательно

прицентровать к ведущей шестерне, сидящей на валу турбины. Для установки

редуктора по высоте (чем определяется необходимое межцентровое

расстояние) между редуктором и подошвой подшипника предусмотрена

металлическая прокладка 17. В случае необходимости эта прокладка может

подвергаться при центровке редуктора механической обработке, припиловке

или шабровке.

Червячное колесо 5 вала регулятора

скорости для предотвращения передачи регулятору толчков от редуктора

связано с валом регулятора также при помощи плоской рессоры, состоящей

из двух пластин. Разница в диаметре вала и диаметре отверстия червячной

шестерни для обеспечения подвижности последней должна составлять

0,03-0,05 мм.

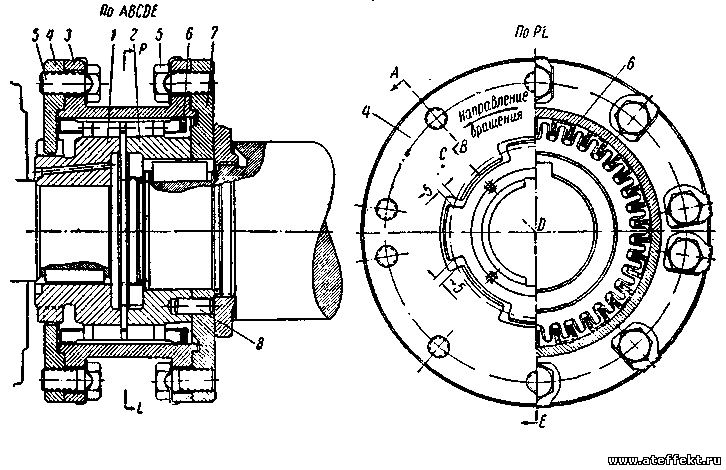

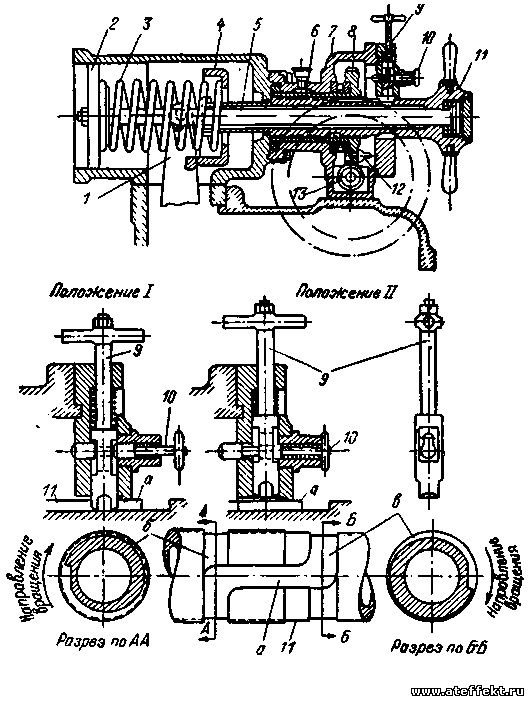

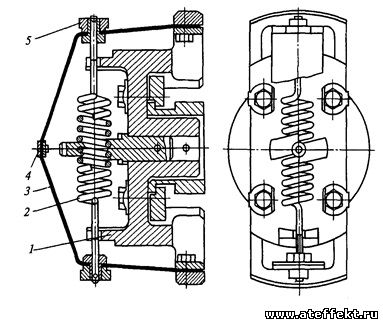

Р и с. 3.3. Гибкая муфта к масляному насосу (со змеевидными пружинами):

1 – полумуфта на ведущем валу насоса; 2 – полумуфта на валу редуктора; 3 – корпус

муфты

из двух половин; 4 – кольцо с предохранительным замком; 5 – болты,

крепящие обе половины корпуса 3 к кольцам 4 и 7; 6 – змеевидная пружина

из четырех секций;

7 – кольцо полумуфты 2; 8 – штифты, соединяющие кольцо 7 с полумуфтой 2

Муфта

масляного насоса (см. рис.3.3) служит для привода главного масляного

насоса от редуктора турбины. По соображениям удобства сборки корпус

муфты 3 имеет разъем. Обе половины этого корпуса удерживаются болтами 5

и, кроме того, заводятся в заточку неразрезного кольца 7, сидящего на

полумуфте редуктора. Левое кольцо 4, к которому крепятся обе половины

корпуса, также цельное.

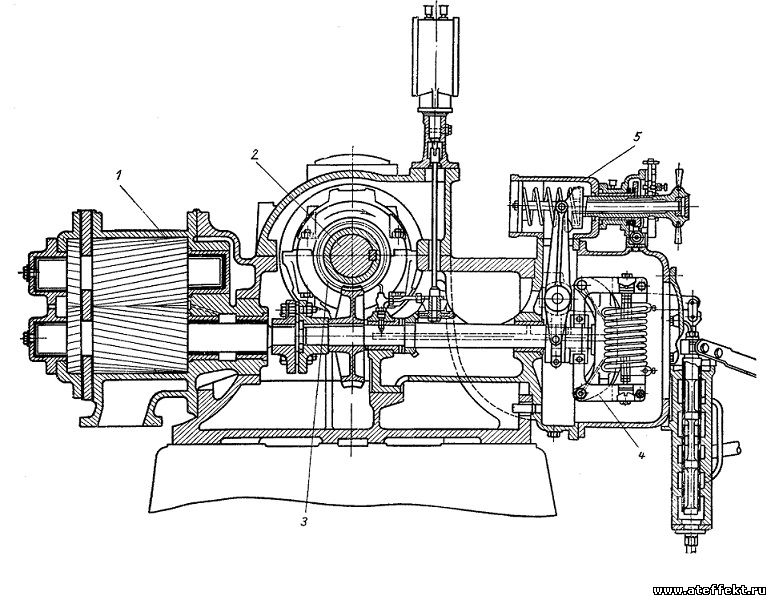

Винтовой масляный насос (см. рис.3.4).

Эксплуатационные преимущества винтового насоса перед устанавливаемым

ранее зубчатым (1 на рис.3.7) заключаются в том, что он потребляет

меньшую мощность и более долговечен, так как винты всегда разделены

масляным слоем, исключающим металлическое трение. Будучи герметичным

насосом вытеснения, винтовой насос обеспечивает подачу масла, начиная с

самых малых оборотов. Винтовой насос бесшумен в работе. Существенно для

эксплуатации также и то, что винтовой насос проще в сборке и вследствие

отсутствия изнашиваемых деталей не требует запасных частей.

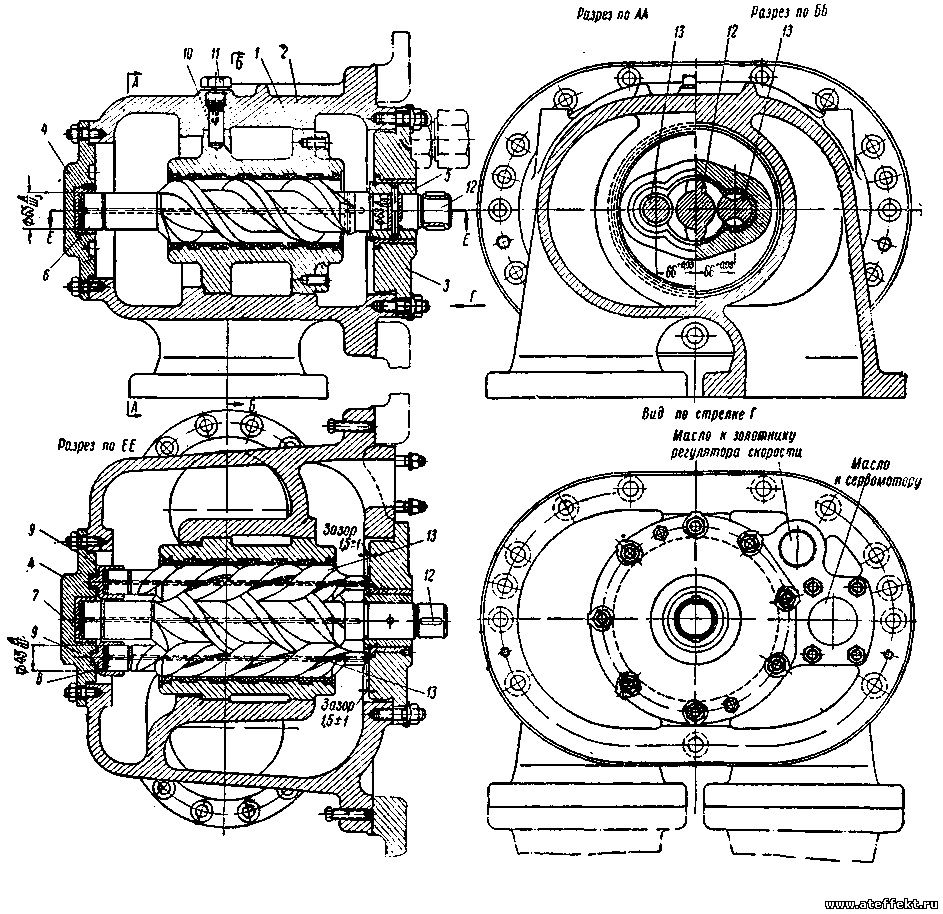

Р и с. 3.4. Винтовой масляный насос:

1 – корпус насоса; 2 – вставной сердечник; 3 – крышка корпуса; 4 – передняя крышка;

5 – разгрузочная втулка ведущего винта; 6 – пята ведущего винта; 7 – подпятник к 12;

8 – пятя ведомого винта; 9 – подпятники к 13; 10 – стопорный штифт; 11 – пробка

стопорного штифта; 12 – ведущий винт; 13 – ведомые винты

Как видно из рис.3.4, рабочими элементами винтового насоса являются три винта: средний ведущий 12 и два боковых ведомых 13.

Винты вращаются в расточках вставного сердечника 2 с весьма малыми зазорами. Расточки сердечника 2 залиты баббитом Б-83.

Сердечник

2 вставляется в корпус насоса 1 с очень незначительным натягом и

стопорится от проворачивания штифтом 10. Перепадом давления между

камерами нагнетания и всасывания сердечник прижимается к упорному бурту,

выточенному в корпусе насоса. В случае необходимости в ремонте

баббитовой заливки, сердечник может быть вынут из корпуса. Для

правильной расточки баббита после перезаливки вокруг каждого из

отверстий для винтов с обеих сторон сделана контрольная концентричная

заточка глубиной в несколько миллиметров.

Осевое усилие, возникающее

при работе насоса и направленное от камеры нагнетания в сторону камеры

всасывания, передается через пяты винтов 6 и 8 бронзовым подпятникам 7 и

9, из которых средний запрессован в крышку корпуса, а боковые с целью

самоустановки сделаны подвижными (однако вращение их исключено).

От

вала с червяком 4 редуктора на рис.3.2 вращение передается по двум

направлениям: 1 – через гибкую муфту 15 на рис.3.2 и рис. 3.3 к

ведущему винту 12 главного масляного насоса винтового типа (см. рис.3.4 и

3.1);

2 – через червячное колесо (17 на рис 3.1) к валику тихоходного центробежного регулятора скорости (ЦБР) 2 на рис.3.5.

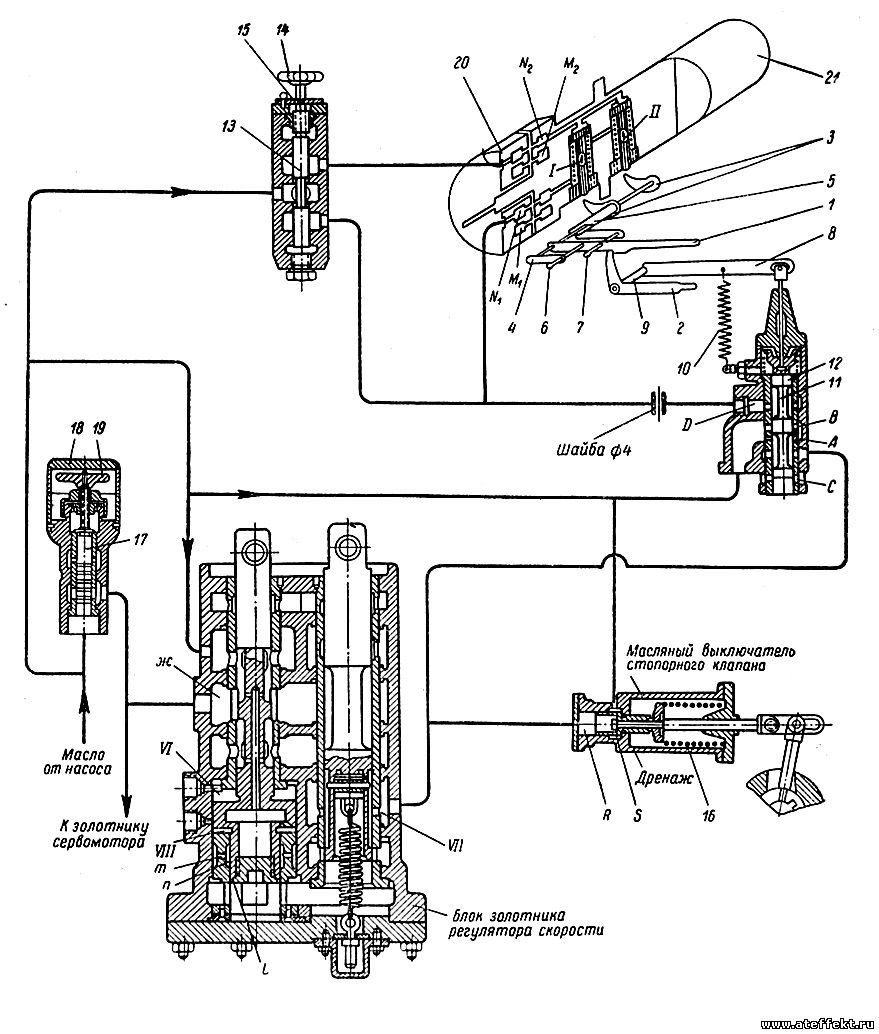

На

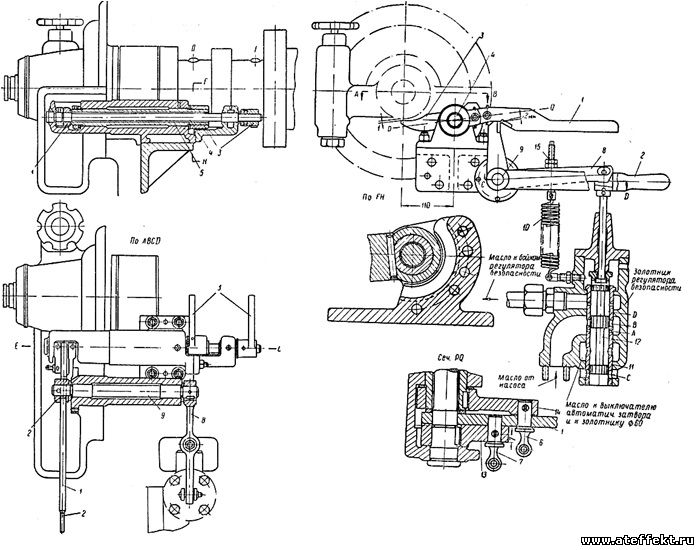

рис. 3.5 представлен поперечный разрез корпуса переднего подшипника по

оси ЦБР с видом на турбину спереди. Хорошо видно расположение сопловых

регулирующих клапанов (5 и 13), сервомотора 16, от которого через рычаги

12 движение передается к кулачковому валу; корпусов: редуктора 17, в

котором расположен промежуточный валик с червяком, и регулятора 18, в

котором размещается валик с самим ЦБР. Видно, как муфта ЦБР связана с

синхронизатором 3, а также как передается вращение на тахометр 21.

Синхронизатор

(приспособление для изменения числа оборотов, в настоящее время

называемое механизмом управления турбины), изображенный на рис.3.6,

расположен на корпусе переднего подшипника и служит для изменения числа

оборотов турбины на холостом ходу, для синхронизации турбогенератора при

включении его на параллельную работу с сетью (в пределах от –3 до +7%

от нормального числа оборотов), для регулирования частоты при

самостоятельной работе турбогенератора на отдельную электрическую сеть и

для изменения нагрузки турбины при параллельной работе с сетью, а также

для поддержания общей частоты сети.

Приспособление состоит из

пружины сжатия (в дополнение к пружинам регулятора скорости) и

механизма, управляемого от руки или от электродвигателя, для изменения

натяга этой пружины. Пружина 3 установлена между двумя тарелками 2 и 4,

из которых тарелка 4 связана с верхним концом качающегося рычага 1

регулятора скорости, а тарелка 2 передвигается в случае надобности

механизмом приспособления. Усилие сжатой между тарелками пружины 3

передается качающимся рычагом 1 через муфту и угловые рычаги на грузы

регулятора скорости.

Р и с. 3.5. Вид спереди и поперечный разрез

по оси регулятора скорости турбины ВК-100 ЛМЗ:

1 – корпус переднего подшипника; 2 – регулятор скорости; 3 – синхронизатор; 4 – площадки;

5 – боковые клапанные коробки; 6 – колонка боковых клапанов; 7 – рычаги боковых клапанов;

8 – кулачковое распределительное устройство; 9 – вестовая труба переднего уплотнения;

10 – колонка верхних клапанов; 11 – перепускные трубы из ЦВД в ЦНД турбины ВК-100;

12 – рычаги парораспределения; 13 – регулирующий клапан; 14 – маслопровод; 15 – рама переднего подшипника; 16 – сервомотор; 17 – редуктор; 18 – корпус регулятора; 19 – вкладыш подшипника; 20 – регулятор безопасности; 21 – тахометр. А – подвод масла от насоса к золотнику регулятора; С – подвод масла для смазки регулятора скорости; D – подвод масла от насоса к золотнику сервомотора; Е – слив масла из сервомотора; F – подвод масла к упорному подшипнику

Р и с. 3.6. Синхронизатор (приспособление для изменения числа оборотов):

1 – качающийся рычаг; 2 – подвижная тарелка; 3 – добавочная пружина; 4 – тарелка, связанная с рычагом 1; 5 – внутренний валик; 6 – втулка с внутренней резьбой и с червячным колесом; 7 – корпус: 8 – червячное колесо; 9 – штифт; 10 – палец; 11 – полый вал с наружной нарезкой, шпоночной канавкой, спиральными выточками и маховиком; 12 – кулачок на червячном колесе: 13 – червяк с приводом от электродвигателя. а – шпоночная канавка вала 11; б и в – спиральные выточки. Положение I – штифт 9 опущен и удерживает вал 11 от вращения в случае привода от электродвигателя. Положение II – штифт 9 приподнят

в случае привода от руки

В случае ослабления сжатия дополнительной пружины при самостоятельной работе на сеть или при работе вхолостую суммарная сила пружин, приложенная к грузам регулятора, уменьшится, ввиду чего они начнут раз-двигаться, перемещая муфту вправо (к кронштейну), а рычаг 7 (см. рис.3.6), сидящий на валике качающегося рычага и передающий движение муфты золотникам регулятора скорости, начнет приподнимать золотник , в результате чего паровые регулирующие клапаны начнут опускаться, прикрывая доступ пара в турбину и уменьшая число оборотов.

Если общая мощность, потребляемая электрической сетью за это время, останется постоянной, то частота сети снизится, в результате чего сработают регуляторы скорости остальных работающих на сеть турбин, набирая на них нагрузку.

Рассмотрим конструкцию механизма (см. рис.3.6). Изменение натяга, как сказано выше, производится перемещением тарелки 2. Эта тарелка находится на конце валика 5, расположенного внутри полого вала 11 и связанного с ним с правого конца через упорный шариковый подшипник. Вал 11 выточен заодно с маховиком с правой стороны. Маховик служит для вращения вала вручную. Снаружи вал имеет резьбу и при вращении перемещается в горизонтальном направлении по внутренней резьбе втулки 6, перемещая одновременно в том же направлении подвижную тарелку 2. Втулка 6 удерживается от вращения вместе с валом 11 червячным колесом 8, составляющим одно целое с втулкой и сцепляющимся с червяком 13.

Для дистанционного управления числом оборотов или нагрузкой турбины с главного электрического щита электростанции приспособление имеет также привод и от электродвигателя, сидящего на валу червяка 13. С турбинами поставляется электродвигатель постоянного тока с реверсом, причем направление вращения зависит от положения переключателя на главном щите.

При включении электродвигателя червячное колесо 8 начинает вращаться вместе с валом 11. При этом сидящий на колесе кулачок 12 сдвинет палец 10 вправо. Тогда утоненная часть пальца подойдет под вырез в штифте 9; штифт под действием сидящей на нем пружинки опустится, заскочит своим нижним концом в продольную шпоночную канавку вала 11 и удержит его от дальнейшего вращения вместе с червячным колесом. Втулка 6 будет продолжать вращение вместе с червячным колесом 8 и заставит вал 11 перемещаться поступательно вдоль оси в том или ином направлении, в зависимости от направления вращения электродвигателя. Вместе с валом 11 будет передвигаться тарелка 2, поджимая или ослабляя дополнительную пружину 8. Для того чтобы механизм не заклинился в крайних положениях, с обоих концов шпоночной канавки на валу 11 имеются спиральные выточки, по которым штифт 9 выхолит из шпоночной канавки, приостанавливая при этом перемещение вала 11 вдоль оси.

Для переключения механизма с электрического привода на ручной при-вод (от маховика) необходимо приподнять рукой штифт 9. Тогда палец 10 заскочит под действием насаженной на нем пружинки в уширенную часть выреза штифта 9 и будет удерживать его от опускания в шпоночную канавку вала 11. Осевой ход вала 11 приспособления составляет 73 мм.

Небезынтересно вспомнить, что первоначально турбина ВК-50 имела червячный привод вала регулятора и главного масляного насоса, изображенный на рис.3.7. В этой схеме на валу турбины крепился червяк 3, от которого вращение передавалось червячному колесу, насаженному на валик тихоходного центробежного регулятора скорости 4. Валик ЦБР с помощью жесткой муфты был связан с ведущей шестерней зубчатого масляного насоса 1.

Возвращаясь к описанию элементов корпуса переднего подшипника, отметим на рис.3.1, что к концу ротора турбины с насаженным цилиндрическим зубчатым колесом редуктора с помощью фланца крепится автомат безопасности 3, являющийся датчиком защиты турбины от разгона ротора, пальцевого или байкового типа, ниже в тексте называемый регулятором безопасности.

Р и с. 3.7. Передний блок турбины ВК-50-1 с червячным приводом вала

регулятора и главного масляного насоса:

1 – масляный насос зубчатого типа; 2 – вал турбины; 3 – червячная пара;

4 – регулятор скорости; 5 – синхронизатор

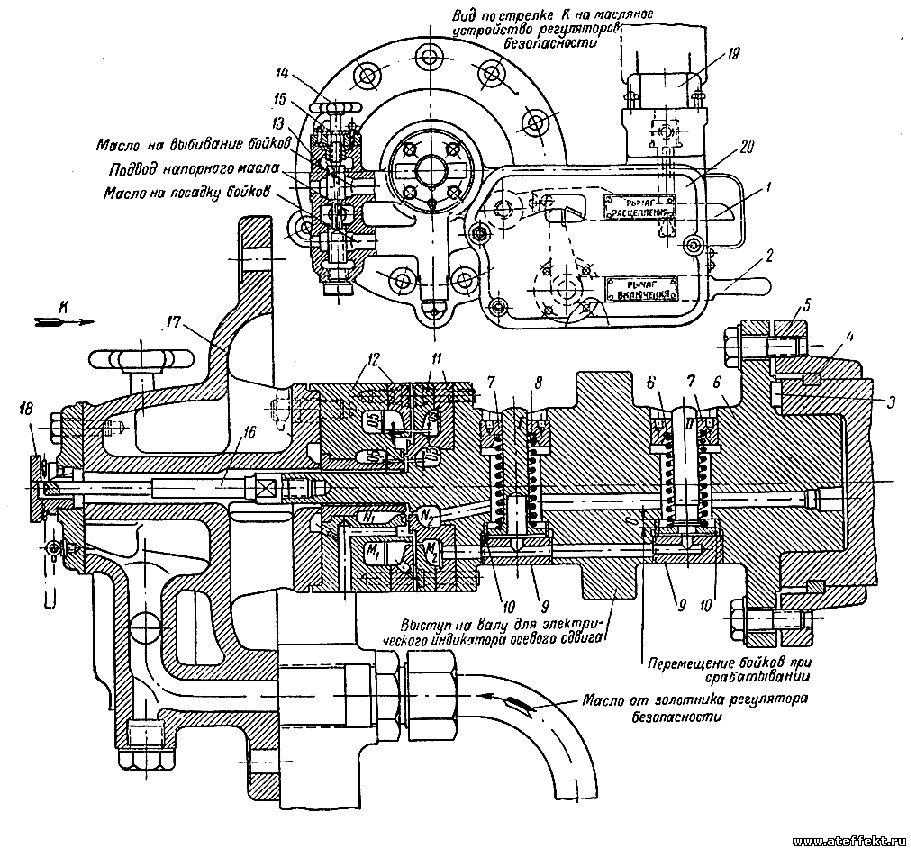

Для защиты турбины от повышения числа оборотов служат два бойка регулятора (автомата) безопасности, расположенных в переднем, приставном конце ротора (см. рис.3.8), которые воздействуют через рычаги на золотник регулятора безопасности (схема на рис.3.9 и рис.3.10).

Кроме того, функции защиты от повышения оборотов выполняет золотник Ø45 блока золотников регулятора скорости. На схеме (см. рис.3.9 показана связь этого устройства, называемого «дополнительной защитой», с другими элементами системы защиты турбины от повышения числа оборотов.

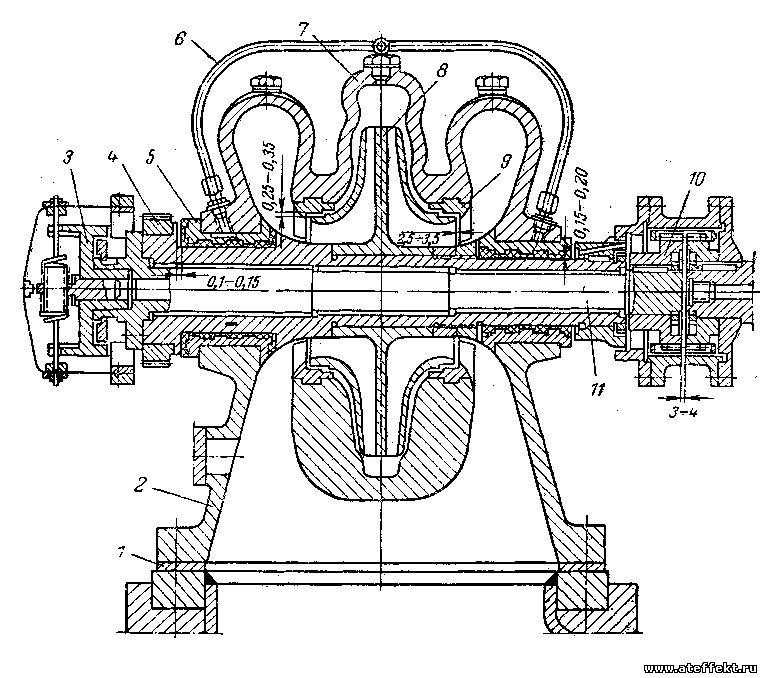

Унифицированная конструкция регулятора безопасности выполнена следующим образом.

В переднем конце ротора, который соединяется с основным валом с по-мощью фланцевого соединения (см. рис.3.8), имеются две цилиндрические расточки. В эти расточки вставлены два бойка I и II, прижатые пружинами 8 к упорам в виде застопоренных гаек 9. Пружины бойков упираются в специальные гайки 7. Бойки I и II расположены в расточках таким образом, что их центры тяжести смещены с оси вращения. Сила пружин, преодолевая центробежную силу, удерживает бойки прижатыми к нижнему упору.

С помощью гаек 7 пружинам сообщается такое первоначальное натяжение, чтобы до 3330-3360 об/мин сила пружин превышала центробежную силу бойков. При дальнейшем повышении числа оборотов центробежная сила бойков превысит силу натяжения пружин и бойки сразу перейдут в положение, при котором их закругленные головки выступят над поверхностью вала настолько, что ударят по клинкам деталь 3 (см. рис.3.10 и 3.9).

Р и с. 3.8. Регуляторы безопасности с масляным управлением бойками:

1 и II – бойки регулятора безопасности. 1 – рычаг расцепления; 2 – рычаг включения;

3 – шпонка между ротором турбины и приставным концом вала 6; 4 – шпонка (полукольца) накидного фланца 5; 5 – накидной фланец; 6 – приставной конец вала; 7 – гайки, регулирующие натяжение пружин 8; 8 – пружины бойков;

9 – упорные гайки бойков;

10 – кольцо упорное для гаек 9; 11 – вращающаяся часть масляного устройства;

12 – неподвижная часть масляного устройства; 13 – золотник масляного устройства

регуляторов безопасности; 14 – маховичок; 15 – стопорное кольцо; 16 – вращающийся палец для измерения скобой осевого положения ротора; 17 – передняя крышка корпуса подшипника; 18 – крышка; 19 – электромагнит, воздействующий на рычаг расцепления; 20 – съемная крышка рычагов регулятора безопасности

Как видно из рис.3.10, клинки связаны с помощью сплошного валика 4 и полого валика 5, а также пальцев 6 и 7 с рычагом расцепления 1. В случае удара любого из двух бойков по клинкам соответствующий валик клинков повернется и вместе с ними повернется против часовой стрелки (вверх) рычаг 1. Этот рычаг с помощью зуба, образованного накладной пластинкой, сцеплен с рычагом 2. При повороте рычага 1 вверх зацепление нарушается и рычаг 2 повернется вниз, так как через валик 9 он связан с рычагом 8, который нагружен пружиной 10 золотника регулятора безопасности. Повернувшись вниз, рычаг 8 своим концом переведет в нижнее положение золотник 12. При этом через окна С буксы 11 произойдет слив масла из системы защиты и регулирования, что и вызовет отключение турбины.

Рычаг 2 (см. рис.3.10) называется рычагом включения. Поворот этого рычага вверх (против часовой стрелки) до зацепления с зубом рычага 1 сопровождается подъемом золотника 12. При поднятом золотнике 12 давление масла в системе защиты и регулирования восстановится до нормального (в случае работы масляного насоса), так как в этом положении золотника 12 сливные окна буксы С перекрыты нижним заплечиком золотника, а напорное масло поступает в систему защиты турбины через окна А.

Это масляное устройство выполнено следующим образом. Торцевая крышка переднего блока (см. рис.3.8) имеет две концентрично расположенные кольцевые камеры М1 и N1, оканчивающиеся кольцевыми щелями-соплами. В каждую из этих камер может быть подано через золотник 13

(см. рис.3.9 и3.8) напорное масло, которое подведено в среднюю камеру золотника от насоса. Вращением маховичка 14 золотника можно камеру напорного масла соединить с приемными камерами M1 или N1. Во вращающемся приставном конце вала имеются аналогичные камеры М2 и N2 Торец вращающейся части должен находиться на расстоянии (1.9…2.1) мм от торца неподвижной части, когда ротор прижат к нерабочим колодкам упорного подшипника.

Камеры М2 и N2 имеют каналы, соединяющие их с пространством под утолщенной частью бойков (камера M2) и с полостью, в которой расположены пружины (камера N2). Если путем вращения маховичка против часовой стрелки направить в камеру М1 напорное масло, то оно, будучи выброшено под давлением из кольцевой щели-сопла, попадает через двухмиллиметровый зазор в камеру М2 где давление масла частично восстановится и, действуя на боек в направлении, противоположном усилию пружины, приведет к выбиванию бойка без повышения числа оборотов. Если при этом рычаг включения 2 (см. рис.3.10) удерживать рукой в поднятом положении, то выбивание бойка (или обоих бойков) хотя и вызовет поворот против часовой стрелки рычага расцепления 1, однако не будет сопровождаться переходом золотника регулятора безопасности в нижнее положение, т. е. отключением турбины. В этом случае для того, чтобы вернуть боек (или оба бойка) в рабочее положение, необходимо вращением маховичка 14 по часовой стрелке соединить напорную камеру золотника 13 с камерой N1. Тогда масло через камеру N2 и соответствующий канал попадет в полость пружины и совместно с усилием пружин, преодолев центробежную силу бойков, вернет их в рабочее положение.

Для того чтобы определить, который из двух бойков срабатывает, рычаги имеют следующее устройство. Каждый из клинков сидит на своем валике (валики 4 и 5 на рис.3.10). Оба валика с помощью штифтов 6 и 7 связаны с рычагом расцепления 1. Если вынуть штифт 6, то расцепление рычагов произойдет только под действием бойка 1. Если вернуть на свое место штифт 6 и вынуть штифт 7, то расцепление рычагов произойдет только под действием бойка 11.

Автоматическое устройство для возвращения бойков после срабатывания регулятора безопасности и отключения турбины выполнено следующим образом (см. рис.3.9).

Камера D ЗРБ соединяется маслопроводом, проходящим внутри перед-него блока, с камерой N1 неподвижной части масляного устройства бойков (см. рис.3.8).

В рабочем положении защиты, когда рычаг включения сцеплен с рычагом расцепления, ЗРБ находится в своем верхнем положении, при котором средний заплечик золотника перекрывает окна В в буксе 11. В связи с этим давление в камере D отсутствует, так как эта камера соединена с камерой N1, имеющей слив через зазор (1.9…2.1) мм между неподвижной и вращающейся частями масляного устройства бойков. Если же в результате срабатывания регулятора безопасности рычаги 1 и 2 расцепятся и пружина 10 переведет ЗРБ в нижнее положение, то напорное масло через окно В попадет в камеру D, а из нее в камеры N1 и N2 т. е. в камеру пружин бойков. Сила давления масла совместно с силой пружин вернет бойки в рабочее положение. Это даст возможность сцепить рычаги 1 и 2 путем подъема (вращением против часовой стрелки) рычага включения, благодаря чему ЗРБ также вернется в рабочее положение. При повторном сцеплении рычагов подъем рычага включения следует производить осторожно, убедившись, что не ощущаются удары бойков о клинки, т. е. проверив тем самым, что бойки возвращены в рабочее положение.

Теперь можно проследить по схеме на рис.3.9, каким образом положение ЗРБ определяет положение клапана автоматического затвора и регулирующих клапанов свежего пара. При верхнем положении ЗРБ (золотника регулятора безопасности) напорное масло поступает через ограничительные окна А буксы 11 в камеру между средним и нижним заплечиками золотника. Нижний заплечик перекрывает сливные окна С буксы. Между средним и нижним заплечиками в буксе 11 расположены окна, через которые масло поступает под поршень масляного выключателя клапана автоматического затвора, удерживая его пружину в сжатом состоянии, что соответствует положению открытого клапана. Кроме того, из этой камеры масло поступает в камеру VII ЗРС (золотника регулятора скорости).

Р и с. 3.9. Схема защиты турбины от повышения оборотов:

1 и 11 – бойки регулятора безопасности; 1 – рычаг расцепления; 2 – рычаг включения; 3 – клинки бойков I и II; 4 – валик клинка бойка //; 5 – полый валик клинка бойка I; 6 – палец, соединяющий валик 4 с рычагом расцепления; 7 – палец, соединяющий валик 5 с рычагом расцепления; 8 – рычаг золотника регулятора безопасности; 9 – валик рычагов 8 и 2; 10 – пружина золотника регулятора безопасности; 11 – золотник регулятора безопасности; 12 – букса золотника 11; 13 – золотник масляного устройства регуляторов безопасности; 14 – маховичок золотника 13;

15 – стопорящее кольцо золотника 13; 16 – пружина масляного выключателя кла-пана автоматического затвора; 17 – золотник для испытания регуляторов безопас-ности повышением оборотов; 18 – крышка золотника 17; 19 – маховичок золотника 17; 20 – неподвижная часть масляного устройства регуляторов безопасности;

21 – вал турбины с вращающейся частью масляного устройства регуляторов

безопасности: Ж – камера золотника регулятора скорости

При переходе золотника регулятора безопасности в нижнее положение (в результате расцепления рычагов 1 и 2 на рис.3.9) средний заплечик золотника 12 закроет впускные окна А, а нижний заплечик откроет сливные окна С. В результате этого давление в камере R упадет и поршень под действием пружины 16 и силы давления масла в кольцевой камере S переместится влево, что вызовет закрытие клапана автоматического затвора.

Одновременно с падением давления в камере R масляного выключателя упадет давление и в камере VII ЗРС и в связанной с ней камере VI – над поршнем Ø 105 золотника Ø 45 (см. рис.3.9). Между тем давление в камере VIII под поршнем Ø 105 сохранится прежним, так как оно не зависит от положения ЗРБ. В связи с этим золотник Ø 45 ЗРС поднимется вверх, давление импульсного масла упадет и сервомотор закроет регулирующие клапаны свежего пара.

Для испытания регуляторов безопасности предусмотрен специальный золотник 17, показанный на схеме (см. рис.3.9). Этот золотник в турбинах первых выпусков представляет собой отдельный узел, укрепленный спереди на стенке переднего блока возле ЗРС. В турбинах более позднего выпуска этот золотник конструктивно объединен с корпусом ЗРС.

Р и с. 3.10. Рычаги и золотник регуляторов безопасности:

I и II – бойки регуляторов безопасности. 1—рычаг расцепления; 2 – рычаг включения; 3—клинки; 4—валик клинка бойка /; 5 – полый валик клинка бойка II; 6 – палец, связывающий валик 5 с рычагом расцепления; 7 – палец, связывающий валик 4 с рычагом расцепления; 8 – рычаг золотника регуляторов безопасности (ЗРБ); 9—валик рычага 8; 10—пружина ЗРБ; 11– букса ЗРБ; 12 – золотник; 13 – рычажок валика 4; 14 – рычажок валика 5; 15 – натяжное устройство пружины 10

Помимо автоматического действия защиты возможно и быстрое отключение турбины обслуживающим персоналом путем расцепления рычагов золотника регулятора безопасности (см. рис.3.9 и 3.10). Для этого поднимается выступающий наружу рычаг расцепления 1 настолько, чтобы вышел из зацепления с ним рычаг 2.

При некоторых эксплуатационных обстоятельствах возможно и раз-дельное действие органов, прекращающих доступ пара в турбину, а именно закрытие обратных клапанов отборов без прекращения доступа пара в турбину, например при сбросе нагрузки без отключения турбины.

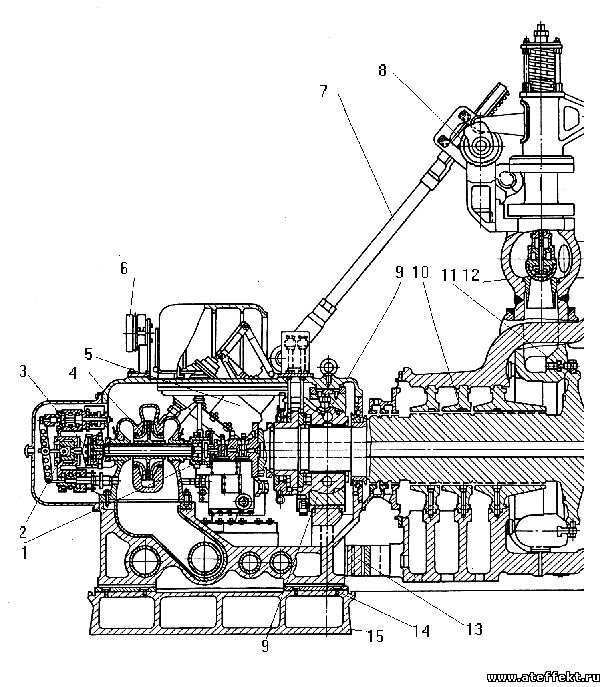

В последних модификациях турбины ВК-50-90 ЛМЗ тихоходные главные масляные насосы (ГМН) и центробежные регуляторы скорости (ЦБР) были заменены на быстроходные, что позволило отказаться от сложного, громоздкого и малонадежного редуктора и значительно упростить корпус переднего подшипника (рис.3.11).

Теперь к валу турбины крепится описанный выше автомат безопасности 1, далее через гибкую муфту – ротор ГМН 4 и быстроходный ЦБР 3. Частота вращения перечисленных элементов соответствует частоте вращения ротора турбины; более подробно они видны на рис.3.12.

ГМН, как и у всех современных энергетических турбин, центробежного типа. Схема его работы показана на рис.3.13.

Через всасывающий патрубок 3 поступает перекачиваемая жидкость на вход рабочего колеса 1, вращаемого внешним двигателем (электродвигателем, отдельной турбинкой, валом основной турбины и т. д.). Рабочее колесо имеет лопатки 4, между которыми образуются постепенно расширяющиеся каналы (в отличие от сопловых и рабочих каналов проточной части турбины). При вращении рабочего колеса происходит взаимодействие его лопаток с перекачиваемой жидкостью и передача ей энергии, за счет чего насос развивает определенный напор.

Р и с. 3.11. Новый корпус переднего подшипника турбины ВК-50-90 ЛМЗ:

1 – автомат безопасности пальцевого (бойкового) типа; 2 – следящий золотник; 3 – быстроходный ЦБР; 4 – главный масляный насос центробежного типа; 5 – сервомотор;

6 – тахометр; 7 – реечная передача; 8 – кулачковый вал; 9 – комбинированный опорно-упорный подшипник; 10 – переднее концевое уплотнение; 11 – одновенечная регулирующая ступень; 12 – регулирующий клапан; 13 – вертикальная шпонка; 14 – продольная шпонка; 15 – фундаментная рама

Из рабочего колеса перекачиваемая жидкость поступает в спиральную камеру 2, где часть ее кинетической энергии дополнительно преобразуется в энергию давления (см. рис. 3.13).

На рис.3.12 видна конструкция главного масляного насоса турбин ЛМЗ. Корпус насоса, состоящий из двух частей 2 и 7, соединяемых горизонтальным разъемом, устанавливается через центрирующую прокладку 1 в корпусе переднего подшипника. Рабочее колесо 8 насоса выполнено симметричным с двусторонним подводом масла из всасывающего патрубка.

Р и с. 3.12. Центробежный главный масляный насос турбины ЛМЗ:

1 – металлическая подкладка; 2 – нижняя половина корпуса; 3 – всережимный регулятор скорости; 4 – ведущая шестерня привода тахогенератора; 5 – подшипник; 6 – маслопровод подвода масла к подшипникам; 7 – верхняя половина корпуса; 8 – рабочее колесо; 9 – уплотнение; 10 – муфта со змеевидной пружиной; 11 – торсионный вал

Привод насоса осуществляется от вала турбины через гибкую муфту 10 со змеевидной пружиной и торсионный валик 11, проходящий внутри вала насоса. Вал опирается на два опорных подшипника скольжения 5, смазка к которым подается по двум трубам 6 из напорного патрубка. Осевое усилие воспринимается баббитовой заливкой, выполненной на торцевой части левого опорного подшипника. Для уплотнения всасывающих камер служат уплотнительные кольца 9.

Быстроходный регулятор скорости 3 на рис.3.12 более крупно показан на рис.3.14.

К валу турбины крепится траверса 1, на которой закреплена упругая рамка 3, выполненная из ленточной пружины.

Рамка стянута пружиной 2, на оси которой расположены грузы 5.

При вращении вала турбины грузы расходятся, преодолевая натяжение пружины, и обеспечивают осевое перемещение отбойной пластины 4, управляющей перемещением промежуточного следящего золотника 2 на рис.3.11 От золотника 2 сигнал через элементы системы автоматического регулирования передается на сервомотор 5, реечную передачу 7, кулачковый вал 8 на подъем или опускание регулирующего клапана.

Р и с. 3.14. Бесшарнирный быстроходный регу-лятор частоты вращения турбин ЛМЗ:

1 – траверса; 2 – пружина; 3 – упругая рамка;

4 – отбойная пластина; 5 – грузы

Такими регуляторами скорости оборудованы все современные турбины ЛМЗ.

Бесшарнирный регулятор скорости соединяют с валом турбины шлице-вой муфтой, чтобы обеспечить свободное перемещение вала турбины при его тепловых расширениях без изменения расстояния (при одной и той же частоте вращения) между сливным соплом и отбойной пластиной. Иногда, однако, при износе или загрязнении шлицевого соединения в нем происходят заедания и возникают качания нагрузки на турбине.

Возвращаясь к рис.3.11, следует отметить, что у рассматриваемой последней модификации турбины ВК-50 регулирующая ступень 11 выполнена одновенечной с целью общего повышения экономичности турбины.

|

| Категория: Турбоустановки | Добавил: KroKer (20.09.2013)

| Автор: Михаил Дмитриевич Петров W

|

| Просмотров: 7500

|

|

|

|

|

|

|

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70